無人搬送車システム

工場や倉庫の物流現場では様々なムダ・ムラ・ムリが見られます。

無人搬送車(AGV)の導入により、これらの課題を改善し、搬送作業の効率化や省力化を実現することが可能です。

弊社では長年にわたり製造現場のFA環境や効率化システムの構築に携わってきました。

現場を熟知しシステム構築のプロ集団だからできる課題分析と確かな技術力で、お客様にとって最適な搬送ソリューションをご提案いたします。

【ムダ】

- 人員配置のムダ

- 資格者確保のムダ

- 給油・バッテリ交換のムダ

【ムラ】

- 生産性のムラ

- 可視化のムラ

【ムリ】

- 重くてムリ

- 危なくてムリ

- 臭くてムリ

- 遠くてムリ

無人搬送車 導入のメリット

- 作業量に見合う人員確保が不要

- フォークリフトの運転免許資格者不要

- 安全機構により、人や製品との接触なし

- 騒音・排ガスなし

- 重量搬送の作業負担や安全性向上

- タクトタイム向上

- 可視化しリアルタイム監視可能

TOAの強み

弊社では製造現場における効率化の第一歩は物流の改善からと考えています。

多くの現場で培った無線通信や複数台制御の技術をベースに高度なニーズにも対応し、お客様の物流環境の課題解決に貢献してまいります。

- PLCとPCの複合制御など高い技術力で最大限のコストメリットを提供

- 光データ伝送装置を利用した設備との連動

- 他システム(ピッキング棚、既存設備とのインターロック等)との連携

- アンドン による設備の見える化

- FAシステムトータルでの最適提案

ご依頼の流れ

- 打ち合わせ

- 提案

- 注文

- 設計

- 設置

- アフターフォロー

- 状況確認

ご希望調査 - 動線出し

能力出し

システム提案

お見積り - 発注書

保守契約 - 仕様に基づく

設計作業 - システム設置

立ち上げ走行 - 緊急対応

メンテナンス

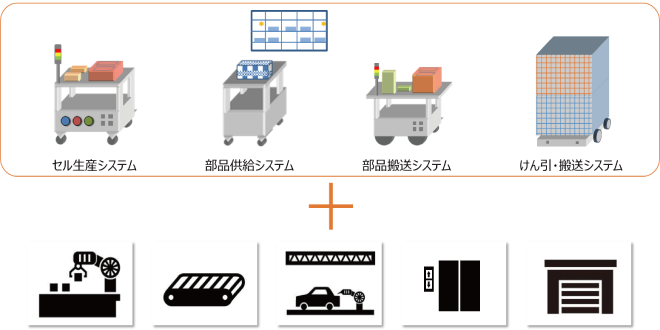

システム構成例

制御装置やアプリケーションの組み合わせにより、より操作性・利便性の高いシステム構築が可能です。

既存システムとの連携

無人搬送システムはお客様の目的に合ったカスタマイズが可能。

既存のFA装置やエレベータ、シャッターなどともインターロックにより安全・確実な連携動作が可能です。

各種資料

お問い合わせ

お問い合わせ